2

maga z i ne

|

HDS

mag

|

n°52 - mars-avril 2017

Un siège social à Issy

Il y a une vingtaine d’années maintenant, Coca-Cola avait

choisi Issy-les-Moulineaux pour installer son siège social.

Quand il s’est agi de déménager, le groupe a décidé

de changer de bâtiment mais pas de ville. Depuis 2015,

ses six cents collaborateurs travaillent donc dans l’immeuble

Noda, que l’on doit à l’architecte Jean-Paul Viguier, situé

dans l’éco-quartier Bords-de-Seine. Un siège « vert et

connecté » qui s’inscrit dans la politique RSE de l’entreprise.

Le bâtiment a par exemple été certifié HQE niveau excellent

et reçu le trophée Marianne d’Or au titre du développement

durable en 2014.

n

successifs, une détection laser

permet de sortir de la chaîne

toute bouteille présentant une

usure trop importante ou une

anomalie. En moyenne, les

bouteilles peuvent servir une

cinquantaine de fois avant

d’être recyclées. Direction

ensuite la «

soutireuse

» et ses

cent quarante-quatre robinets

exactement. De quoi faire couler

275 litres par minute et remplir

cinquante mille bouteilles par

heure. Mais comment cette

machine peut-elle y arriver si

rapidement sans faire mousser

la boisson, un problème que

tout consommateur connaît

bien ? Réponse : «

la bouteille

est elle aussi mise sous pression

».

Suivent ensuite le capsulage

et le codage pour la traça-

bilité. Sur chaque bouteille

sont inscrits le jour de l’année,

l’heure, la ligne de fabrication

et l’usine avec, pour Clamart,

le code CL.

Multiplications

Ce s i n f o rma t i ons s on t l e s

mêmes sur l’autre produit

f a b r i q u é à C l ama r t : l e s

bouteilles de 50 cl en plastique

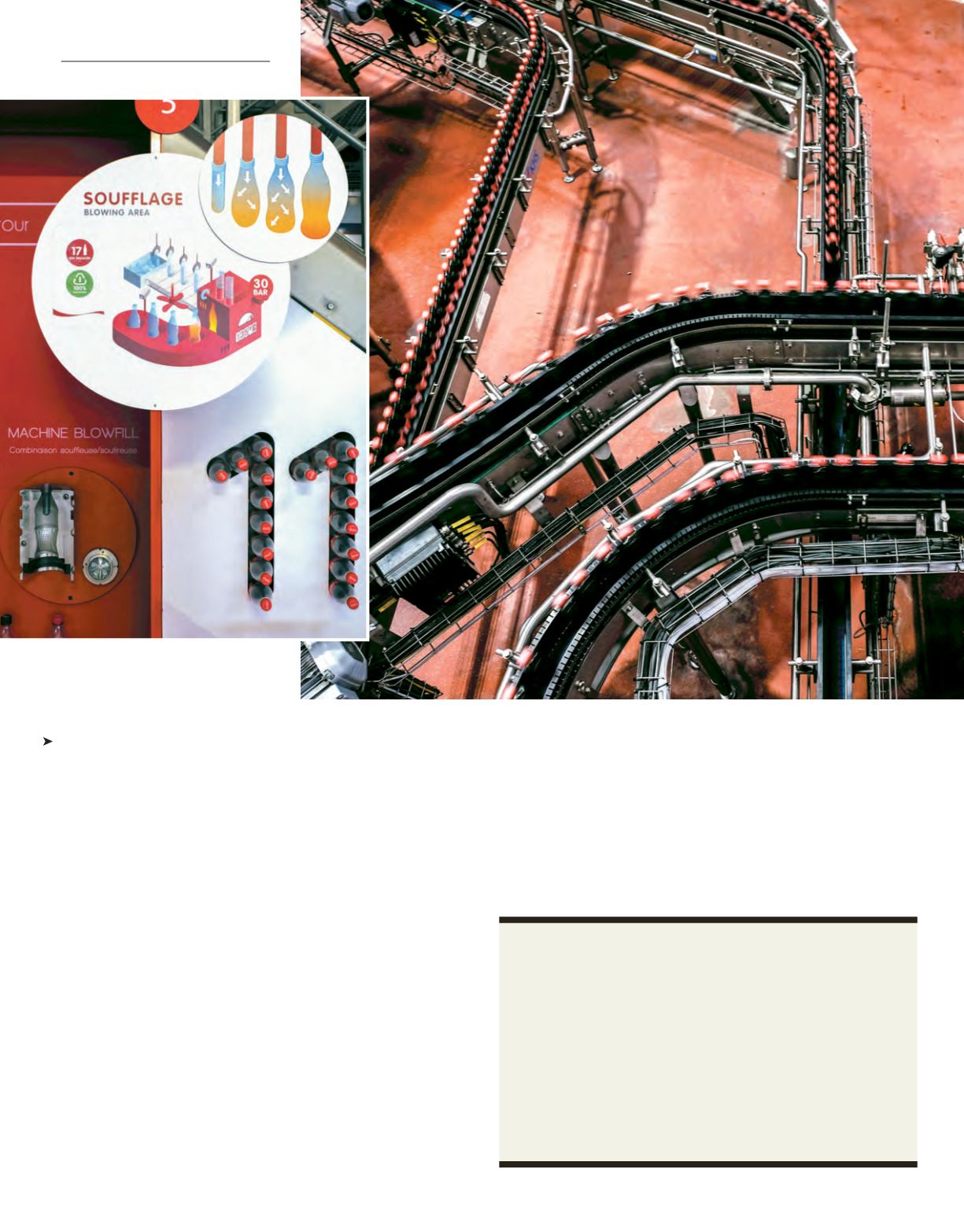

cette fois. Leur secret à elles :

«

elles sont soufflées sur place

».

À partir de granulés de plastique

recyclé, des «

préformes

» sont

fabriquées à l’usine de Grigny

dans l’Essonne avant d’être

envoyées dans les Hauts-de-

Se i ne . Conc r è t emen t , une

préforme est un petit tube

plastique avec, à l’une de ses

extrémités, le pas de vis de la

future bouteille. «

La préforme

est mise dans un moule

, explique

Alain Harrari,

chauffée à très

haute température, soufflée. Puis,

une fois qu’elle a pris la forme

du moule, refroidie aussitôt.

»

Pu i s e l l e s s on t r emp l i e s ,

bouchonnées et codées comme

leurs « grandes sœurs » en

verre. Inaugurée en 2013, pour

remplacer deux anciennes lignes

de production, la « ligne 8 »,

comme on l’appelle ici, est

la plus rapide d’Europe avec

soixante mille bouteilles par

heure. Ce qui aurait pu poser

un problème lors de l’étape

s u i v a n t e : l ’ é t i q u e t a g e .

«

Aucune entreprise ne pouvait

nous fournir une machine suffi-

samment performante pour suivre

le rythme de production,

raconte

Les bouteilles de 50 cl en plastique

sont soufflées sur place.

Les bouteilles sont remplies,

bouchonnées ou encapsulées,

codées, étiquetées puis

empaquetées.